Сьогодні сушіння зерна — це ключовий чинник формування собівартості продукції. Висока ціна на газ та нестабільність енергопостачання змушують аграріїв шукати альтернативу. Дослідження фахівців УкрНДІПВТ ім. Л. Погорілого доводять: перехід на твердопаливні біотеплогенератори (на трісках, пелетах чи лушпинні) дозволяє повністю відмовитися від газу. Технологія актуальна для всіх зерносіючих регіонів України, особливо для господарств, що мають власні відходи рослинництва, які можуть стати безкоштовним паливом.

Сьогодні сушіння зерна — це ключовий чинник формування собівартості продукції. Висока ціна на газ та нестабільність енергопостачання змушують аграріїв шукати альтернативу. Дослідження фахівців УкрНДІПВТ ім. Л. Погорілого доводять: перехід на твердопаливні біотеплогенератори (на трісках, пелетах чи лушпинні) дозволяє повністю відмовитися від газу. Технологія актуальна для всіх зерносіючих регіонів України, особливо для господарств, що мають власні відходи рослинництва, які можуть стати безкоштовним паливом.

Перехід на біопаливо — це не просто заміна пальника, а повна перебудова теплової логістики вашого току. Щоб інвестиція окупилася за 1-2 сезони, зверніть увагу на наступні аспекти:

Не намагайтеся «зекономити», купуючи малопотужний теплогенератор для великої сушарки. Для мобільних сушарок продуктивністю до 2,5 т/год оптимальним є теплогенератор на 0,5 МВт. Якщо ж у вас модульна або шахтна сушарка середньої продуктивності, орієнтуйтеся на сегмент теплогенеруючого обладнання в 3–8 МВт.

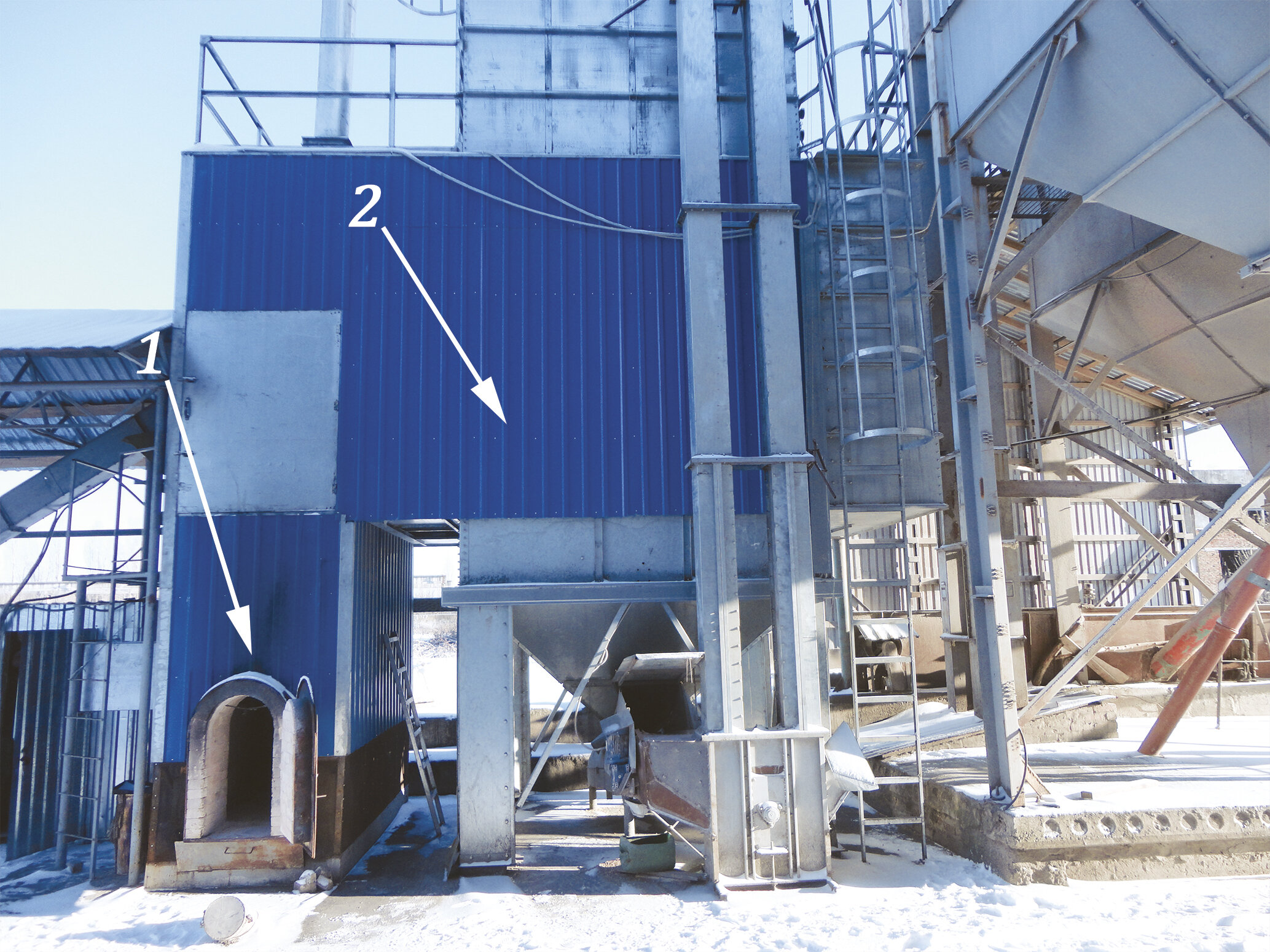

Рисунок 1 – Теплогенераторний комплекс в складі: 1 – теплогенератор, 2 –теплообмінник (ПП «НВТ - Технологія»)

Рисунок 2 – Технологічне поєднання твердопаливного теплогенератора із мобільною зерносушаркою (загальний вигляд)

Рисунок 2 – Технологічне поєднання твердопаливного теплогенератора із мобільною зерносушаркою (загальний вигляд)

Рисунок 3 – Теплозабезпечення зерносушарки модульного типу від теплогенераторного комплексу (на передньому плані фото, справа, теплообмінник 1, що входить до складу комплексу)

Рисунок 3 – Теплозабезпечення зерносушарки модульного типу від теплогенераторного комплексу (на передньому плані фото, справа, теплообмінник 1, що входить до складу комплексу)

Головні проблеми багатьох технологічних тандемів «теплогенеруюче обладнання – зерносушарка» наступні:

- неузгодженість між виробництвом тепла теплогенератора і споживанням зерносушаркою нагрітого повітря, коли технологічний «запит» з споживання теплоагенту значно перевищує теплову потужність теплогенератора. Це спричиняє значне недовикористання проєктної продуктивності сушарки;

- для того, щоб теплоагент з необхідною швидкістю проникав через шар зерна і при цьому сушив щільний шар вологої кукурудзи, вентилятор повинен створювати потік повітря з динамічним тиском не менше 2700 - 2800 Па. Якщо тиск буде нижчим – швидкість відокремлення вологи з зерна буде незадовільним, відповідно продуктивність сушіння його буде низькою;

– продуктивність вентиляторів має бути чітко розрахована. Наслідком неузгодженості продуктивності системи вентиляторів до теплової потреби зерносушарки може стати зниження продуктивності сушіння зерна (менше проєктної).

Рисунок 4 – Ось така мала топка/піч (1) теплогенератора по своїй тепловій потужності явно не узгоджується з продуктивністю шахтної сушарки (2)

Рисунок 4 – Ось така мала топка/піч (1) теплогенератора по своїй тепловій потужності явно не узгоджується з продуктивністю шахтної сушарки (2)

Рисунок 5 – Продуктивну подачу теплоагента в сушарку здійснюють два вентилятори (1) з приводними електродвигунами потужністю по 45 кВт

Рисунок 5 – Продуктивну подачу теплоагента в сушарку здійснюють два вентилятори (1) з приводними електродвигунами потужністю по 45 кВт

Теплогенератор має стояти впритул до сушарки. Кожен метр теплопроводу — це втрачені градуси та зайві гроші. Чим менша відстань – тим вища ефективність транспортування теплоагента до сушарки.

Найкращу економічність демонструє спалювання лушпиння соняшнику (витрати ~3,9 кг на 1 т•% зниження вологи кукурудзи). Також можна використовувати тріски дров, солому чи відходи ріпаку.

Обирайте моделі, що працюють на «міксі». Сьогодні у вас є дешева тріска, завтра — лушпиння соняшнику або відходи ріпаку. Сучасна автоматика дозволяє підлаштувати режим горіння під будь-яку біомасу без зупинки процесу.

Рисунок 6 – Тріски твердих порід дерев – один із видів твердого біопалива для спалювання в теплогенераторі (загальний вигляд)

Рисунок 7 – Не зернова частина урожаю ріпаку - стрючки – один із видів твердого біопалива для спалювання в теплогенераторі (загальний вигляд)

Для кожної культури – свій температурний «поріг». Кукурудза витримує 110-120°С (при знятті до 20% вологи), тоді як для соняшнику не можна перевищувати 70-80°С через ризик займання олійного пилу.

Тому – обирайте моделі теплогенераторів з автоматикою керування процесом горіння та надійними датчиками безпеки.

Рисунок 8 – Система управління теплогенератора ТГБ-1,85 (загальний вигляд в складі шафи зерносушильного комплексу, в якій скомпоновано систему управління теплогенератора)

Рисунок 9 - Подача палива в топку встановлюється з допомогою сенсорних датчиків

Цифри говорять самі за себе: найкращі вітчизняні зразки теплогенеруючого обладнання споживають від 3,3 до 4,5 кг твердого біопалива на сушіння 1 тонно-відсоток (сушіння 1 тони зерна на 1% вологи). В середньому, виробництво 1 Гкал тепла при спалюванні в теплогенераторах з тепловою потужністю до 8 МВт обходиться у 270 кг палива та 10 кВт•год електроенергії. Порівняйте це з поточними рахунками за газ, і ви побачите реальну економію у 2,5–3 рази.

Впровадження твердопаливного біотеплогенератора — це не просто данина екології, а стратегічний крок до виживання фермерського господарства в умовах енергетичної кризи. Головний висновок дослідження: успіх залежить від правильного балансу між потужністю теплогенератора та аеродинамічним опором сушарки. Обираючи обладнання, орієнтуйтеся не на «шильдик» виробника, а на здатність агрегату стабільно забезпечувати теплову потужність , необхідний тиск та температуру теплоагента на вашому типі палива. Тільки комплексний підхід — від якості твердого біопалива —до мінімізації довжини теплотрас гарантує, що ваше зерно буде висушене вчасно, якісно та з мінімальною собівартістю.

Потрібен технічний аналіз вашого твердопаливного комплексу?

Звертайтеся до наших спеціалістів за консультацією.

Тел.: 066-981-12-24

e-mail: ndipvt@ukr.net