О. Гапоненко, канд. техн. наук., завідувач відділом (ORCID ID 0000-0001-5306-8664), e-mail: tenzo-test@ua.fm

І. Іваненко, завідувач відділом (ORCID ID 0000-0001-5518-1564)

А. Карпенко, провідний конструктор (ORCID ID 0000-0001-6663-520Х)

УкрНДІПВТ ім. Л.Погорілого

Анотація. Нормативний рівень показників безпеки – пріоритет для складових частин техніки. Показники оцінюють з використанням випробувального обладнання.

Налаштування характеристик пружності сидіння оператора має ключовий вплив на безпеку стосовно рівня загальної переданої вібрації на тіло.

До міцності механічних зчіпних пристроїв встановлюються спеціальні вимоги обумовлені ризиком для безпеки дорожнього руху у випадку роз’єднання трактора та причіпної машини.

Метою досліджень було розробити технічне забезпечення стендових випробувань з оцінки показників безпеки сидіння для водія та механічного зчіпного пристрою.

Методи досліджень полягали в пошуку оптимального конструкційного виконання випробувального обладнання, виходячи з вимог нормативних документів та дослідження процесів впливу випробувального обладнання на складовий елемент, який випробовується.

Виготовлено та опрацьовано випробувальне обладнання для визначення характеристик сидіння оператора трактора, що дозволило встановити характеристичні криві системи пружин сидіння оператор та міцність анкерного кріплення ременя безпеки. Характеристичні криві системи пружин сидіння оператор являють собою петлі з гістерезисом та отримані для налаштування на масу оператора 60, 75 та 120 кг. Анкерне кріплення витримало зусилля (вперед 4450 Н та назад 2225 Н), прикладене до сидіння в його середньому за регулюваннями положенні.

Виготовлено та опрацьовано обладнання для випробування зчіпних пристроїв тракторів та сільськогосподарських машин статичним методом. Перевірені зразки зчіпних пристроїв витримали технічно допустиме навантаження вказане виробником без деформацій, руйнування, або інших пошкоджень. Розроблене випробувальне обладнання забезпечує необхідний рівень допустимої похибки.

В перспективі результати випробувань можуть бути систематизовані, узагальнені та використані для пошуку нових конструкційних рішень складових елементів сільськогосподарських машин, що підвищить рівень безпечності.

Ключові слова: показники безпеки, сидіння водія, паси безпеки, механічний зчіпний пристрій, нормативний документ, метод.

ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОПАСНОСТИ СОСТАВЛЯЮЩИХ КОМПОНЕНТОВ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

А. Гапоненко, канд. техн. наук., заведующий отделом (ORCID ID 0000-0001-5306-8664), e-mail: tenzo-test@ua.fm

И. Иваненко, заведующий отделом (ORCID ID 0000-0001-5518-1564)

А. Карпенко, ведущий конструктор (ORCID ID 0000-0001-6663-520Х)

Аннотация.

Нормативный уровень показателей безопасности – приоритет для составных частей техники. Показатели оценивают с использованием испытательного оборудования.

Настройка параметров упругости сиденья оператора имеет ключевое влияние на безопасность по уровню общей передаваемой вибрации на тело.

К прочности механических сцепных устройств устанавливаются специальные требования, которые обусловлены риском для безопасности дорожного движения в случае разъединения трактора и прицепной машины.

Целью исследований было разработать техническое обеспечение стендовых испытаний по оценке показателей безопасности сиденья для водителя и механического сцепного устройства.

Методы исследований заключались в поиске оптимального конструкционного исполнения испытательного оборудования, исходя из требований нормативных документов и исследования процессов воздействия испытательного оборудования на составные испытываемых элементов.

Изготовлено и проработано испытательное оборудование для определения характеристик сиденья оператора трактора, что позволило установить характерные кривые системы пружин сиденья оператор и прочность анкерного крепления ремня безопасности. Характерные кривые системы пружин сиденья оператор представляют собой петли гистерезиса и получены для настройки на массу оператора 60, 75 и 120 кг. Анкерное крепление выдержало усилия (вперед 4450 Н и назад 2225 Н), приложенное к сиденью в его среднем по регулировкам положении.

Изготовлено и проработано оборудование для испытания сцепных устройств тракторов и сельскохозяйственных машин статическим методом. Проверенные образцы сцепных устройств выдержали технически допустимые нагрузки указанные производителями без деформаций, разрушения или других повреждений. Разработанное испытательное оборудование обеспечивает необходимый уровень допустимой погрешности.

В перспективе результаты испытаний могут быть систематизированы, обобщены и использованы для поиска новых конструкционных решений составляющих элементов сельскохозяйственных машин, повысит уровень безопасности.

Ключевые слова: показатели безопасности, сиденье водителя, ремни безопасности, механический сцепное устройство, нормативный документ, метод.

TECHNICAL SUPPORT FOR THE DETERMINATION OF SAFETY INDICATORS OF THE COMPONENTS OF AGRICULTURAL MACHINERY

O. Haponenko, Ph.D., Head of Department (ORCID ID 0000-0001-5306-8664), e-mail: tenzo-test@ua.fm

I. Ivanenko, Head of Department (ORCID ID 0000-0001-5518-1564)

A. Karpenko, Lead Designer (ORCID ID 0000-0001-6663-520X)

Summary.

The normative level of safety indicators is a priority for the components of machinery. Indicators are evaluated using test equipment.

Adjustment of the elasticity parameters of the operator's seat has a key influence on the safety level of the total transmitted vibration on the body.

The strength of mechanical coupling devices are set special requirements due to the risk to road safety in the event of disconnection of the tractor and trailer.

The purpose of the research was to develop technical support for bench tests to assess the safety of the driver's seat and the mechanical coupling device.

The research methods consisted in the search for the optimal design of the test equipment, based on the requirements of regulatory documents and the investigation of the impact of the test equipment on the composite test elements.

The test equipment for definition of characteristics of a seat of the operator of a tractor that has allowed to establish characteristic curves of system of springs of a seat of the operator and durability of an anchor fastening of a seat belt is made and worked. Characteristic curves of the system of the spring of the operator's seat are loops with hysteresis and are obtained to adjust the weight of the operator to 60, 75 and 120 kg. The anchorage was able to withstand the forces (forward 4450 N and back 2225 N), applied to the seat in its middle position.

The equipment for testing coupling devices of tractors and agricultural machines with the static method is made and tested. Proven couplers have withstood the technically permissible loads specified by manufacturers without deformation, fracture or other damage. The developed test equipment provides the necessary level of permissible error.

In the long term, the test results can be systematized, generalized and used to search for new design solutions for constituent elements of agricultural machines, and increase the level of safety.

Keywords: safety indicators, driver's seat, seat belts, mechanical coupling, normative document, method.

Постановка проблеми. Забезпечення мінімального нормативного рівня безпеки оператора сільськогосподарської техніки та висока споживча вартість залишаються пріоритетними у виготовленні складових елементів машин, незалежно від зміни поколінь техніки та впровадження інноваційних рішень.

Оцінка показників безпеки випробуваннями можлива з використанням відповідних засобів вимірювальної техніки (ЗВТ) та випробувального обладнання (ВО), здатних забезпечити необхідну точність вимірювання обумовлену нормативними документами. Методи, які визначають основні технічні критерії обладнання для випробувань, не містять конструкційних схем, тому розробка технічного забезпечення стендових випробувань потребує наукового підходу для вибору найбільш оптимальних рішень.

Аналіз останніх досліджень і публікацій. На сидінні для оператора контролюються такі параметри безпеки: лінійні розміри (глибина поверхні сидіння, ширина поверхні сидіння, висота спинки сидіння); кутові розміри (нахил спинки сидіння, нахил подушки сидіння); діапазон налаштування сидіння за масою водія; діапазон регулювання в поздовжній та вертикальній площині; характеристика пружності; бокова стійкість сидіння (зміна кута нахилу); параметри вібрації на сидінні; вимоги до встановлення (зручність, доcтупність, відсутність можливості порізів, відсутність частин у межах досяжності, які можуть спричинити травмування); розміщення відносно рульової колонки та інших контрольних пристроїв; наявність точок кріплення для ременів безпеки [1 - 5]. Сукупний вплив параметрів безпеки сидіння водія визначає рівень загальної переданої вібрації на тіло та інтенсивність накопичення шкоди для опорно-рухового апарату людини, проводяться численні дослідження за напрямком [6], що обґрунтовують ключовий вплив характеристик налаштування пружності сидіння на безпеку оператора.

Під час руху дорогами загального користування у причіпних машин, агрегатованих з тракторами, все тягове зусилля та динамічні навантаження передаються через механічні зчіпні пристрої, ризик випадкового роз’єднання може спричинити тяжкі наслідки для безпеки дорожнього руху, тому до міцності зчіпних пристроїв встановлюються спеціальні вимоги [9].

Мета досліджень. Розробка технічного забезпечення стендових випробувань для оцінки показників безпеки складових елементів сільськогосподарських машин.

Об’єкт дослідження – процеси впливу випробувального обладнання на складовий елемент, який випробовується.

Предмет дослідження – закономірності відтворення випробувальним обладнанням умов граничної безпечності сільськогосподарських машин стосовно складових елементів.

Виклад основного матеріалу дослідження.

Опрацювання випробувального обладнання для визначення характеристик сидіння оператора. Технічні вимоги, яким повинен відповідати трактор пов’язані із водійським сидінням оператора. Сидіння оператора сільськогосподарської техніки з ременем безпеки під час випробування мають бути закріплені в приєднувальних точках на випробувальному стенді, з використанням підвіски та напрямних, які призначені для трактора без додаткових пристроїв для збільшення міцності конструкції.

Визначення характеристик пружності сидіння оператора та діапазону налаштування за масою водія. Характеристики пружності визначаються статичним випробуванням (рис. 1.1, 1.2).

На стенді визначаються характеристика пружності сидіння оператора (метод випробувань та вимоги до показників – ГОСТ 20062-96 [1] ) та бокова стійкість сидіння (метод випробувань та вимоги до показників – Directive 78/764/EEC [7]).

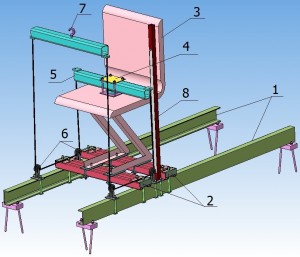

Рисунок 1.1 – Схема стенда для визначення характеристика пружності та бокової стійкості сидіння оператора

Силова підлога 1, закріплена анкерами, використовується для монтажу рамки 2. Рамка має можливість кріпити сидіння різної ширини та довжини. На сидінні 3 розміщена платформа 4, яка може рухатися у поперечному напрямку вздовж балки 5. Балка симетрично з двох кінців з’єднана через трос та систему блоків 6 з балкою на якій по центру розміщений гачок 7. До гачка приєднується динамометр для фіксації величини навантаження, яке створюється ручним поліспастом.

Діапазон налаштування до маси водія вираховується із характеристик пружності. Сидіння встановлюється на випробувальний стенд, на нього тисне вантаж, чи зусилля за допомогою спеціального пристрою.

Рисунок 1.2 – Сидіння оператора під час статичних випробувань

Повна характеристична крива, яка демонструє відхилення системи пружин, повинна будуватися від нуля до максимальної маси і назад до нуля. Похибка вимірюванні для ходу пружини не повинна перевищувати ±1мм. Зміни вантажу, за яких вимірюється хід пружини, не повинні перевищувати 100 Н; принаймні вісім точок вимірювання повинні будуватися на приблизно рівних відстанях ходу пружини. Точка взята за максимальну масу має бути або тією, в якій більше не можна вимріяти хід пружини, або принаймні точкою 1500 Н. Після кожного прикладання, або зняття вантажу, хід пружини повинен вимірюватися за 200 мм спереду орієнтовної точки сидіння у середній повздовжній площині поверхні сидіння. Після прикладання, або зняття вантажу, сидінню слід дозволити повернутися у його початкове положення [7].

У випадку сидінь з діапазоном налаштування, характеристичні криві, які демонструють відхилення системи пружин, будуються на налаштуваннях до маси водіїв 50 та 120 кг. У випадку сидінь без шкали налаштування до маси і з точками налаштування, вимірювання здійснюються у двох точках налаштування до маси (найнижчій та найвищій). У випадку сидінь без шкали налаштування до маси або точок налаштування, налаштування мають обиратися так щоб: для налаштування до нижньої граничної маси сидіння лише повернулося до верхньої точки ходу пружини, коли вантаж буде знято, і для налаштування до верхньої граничної маси вантаж у 1500 Н стискає сидіння до нижньої межі ходу пружини. Середнє положення системи пружин – це положення, в якому сидіння дозволяє, коли воно наполовину притиснуте, повний хід пружини у системі пружин. Оскільки характеристичні криві системи пружин загалом представляють собою петлі гістерезису (рис. 1.3), вантаж у середньому положенні системи пружин повинен визначатися проведенням центральної лінії через петлю [7].

Рисунок 1.3 – Характеристичні криві системи пружин сидіння оператора:

а) – система пружин налаштована на масу оператора 60 кг; б) – система пружин налаштована на масу оператора 75 кг; в) – система пружин налаштована на масу оператора 120 кг

Випробування міцності анкерних кріплень ременів безпеки сидіння оператора. Анкерне кріплення ременя безпеки (рис. 1.4, 1.5) має витримувати зусилля, прикладене до сидіння в його середньому за регулюваннями положенні, а також у положенні, де діюча сила навантаження спрямована під кутом 45 ± 5 град до горизонтальної площини та по поздовжній осі сидіння. Для сидіння з підвісною системою, сидіння має бути встановлене в середньому положенні діапазону його регулювання.

Після того, як зусилля буде прикладене до системи ременів, пристрій для створення навантаження не повинен бути переміщений для компенсації будь-яких змін, які можуть виникнути за такого кута навантаження. Горизонтальна відстань між точкою, в якій пристрій для створення навантаження, прикладеного до випробовуваної системи ременя безпеки, а також найближчим анкерним кріпленням ременя безпеки має бути не менше, ніж 1000 мм [8].

На стенді (рис. 1.4) визначається міцність анкерних кріплень ременів безпеки сидіння оператора (метод випробувань та вимоги до показників – ДСТУ ISO 3776-2:2013 [8]).

Рисунок 1.4 – Схема стенда для випробування міцності анкерних кріплень ременів безпеки сидіння оператора

На силову підлогу закріплена рамка 2, на рамці розміщене сидіння 3. На сидінні за допомогою ременів безпеки закріплений пристрій для створення навантаження 4. До вуха пристрою закріплений трос. Трос проходить через блок 5, закріплений на рамній конструкції 6. Блок забезпечує зміну кута навантаження пристрою 4 з вертикального до 45 градусів. Після блока трос кріпиться до динамометра, приєднаного до ручного поліспаста.

Рисунок 1.5 – Анкерне кріплення ременя безпеки сидіння оператора

Сила розтягу має бути прикладена в напрямку вперед чи назад і вгору під кутом (45 ± 2)° до горизонталі. Анкерне кріплення ременя безпеки має витримувати навантаження вперед 4450 Н та назад 2225 Н [8].

Постійна деформація будь-якого компонента системи ременя безпеки і анкерного кріплення є прийнятною під дією сил вперед і назад. Однак, не дозволяється розчеплення системи ременя безпеки, сидіння в зборі або механізму блокування встановлення сидіння. Скоба ременя безпеки має відкриватись з максимальною силою 140 Н після прикладення зусилля [8].

Під час проведення опрацювання випробувального обладнання отримано характеристичні криві системи пружин сидіння оператора, анкерне кріплення ременя безпеки витримало навантаження 4500 Н.

Обладнання для випробування зчіпних пристроїв тракторів та сільськогосподарських машин. Обладнання призначене для випробування механічних з’єднань між трактором і причіпним устаткуванням, а саме до механічних зчіпних пристроїв, які встановлюють для з’єднання з причіпним устаткуванням.

Механічний зчіпний пристрій (рис. 1.6) – пристрій, встановлений на причіпне устаткування для механічного з’єднання з трактором [9].

Рисунок 1.6 – Механічний зчіпний пристрій

Тип механічних зчіпних пристроїв визначається за такими ознаками:

― вироблені одним суб’єктом господарювання і не відрізняються один від одного;

― конструкція з’єднувальних елементів;

― діаметр зчіпної петлі/кільця (40 мм або 50 мм);

― зовнішня форма та розміри чи спосіб з’єднання (наприклад, автоматичний чи неавтоматичний);

― розрахункова величина горизонтального складника сили, яка діє на механічний зчіпний пристрій у напрямку повздовжньої осі машини;

― вертикальне навантаження на точку зчеплення.

Конструкція механічних зчіпних пристроїв і матеріали, з яких їх виготовлено, мають забезпечувати відповідність параметрів протягом встановленого терміну служби трактора, сільськогосподарської машини [9].

Для перевіряння міцності деталей механічних зчіпних пристроїв їх піддають статичному випробуванню. Такими механічними зчіпними пристроями, які пройшли випробування вважають такі, які не мають розривів, деформації або інших пошкоджень їхніх деталей. Кожен пристрій механічного з’єднання повинен мати чітке та стійке маркування [9].

Механічний зчіпний пристрій фіксується на рамі обладнання так, щоб у разі навантаження він суттєво не відхилявся відносно випробувального устаткування та страхувальних засобів (рис. 1.7).

Рисунок 1.7 – Обладнання для випробування зчіпних пристроїв

Для реєстрації прикладених навантажень та зміщення використовують вимірювальні прилади з максимально допустимою похибкою вимірювання: навантаження ± 500 Н; зміщення ± 0,01 мм.

Механічний зчіпний пристрій має відповідати встановленим характеристикам і бути змонтованим на випробувальному стенді з усіма елементами, необхідними для його встановлення. Монтаж має бути надійним, щоб елементи в з’єднанні агрегата й опорної плити не мали значного відхилу. Пристрій не повинен мати додаткової підтримки під час навантаження, окрім кріпильних елементів, передбачених конструкцією [9].

Горизонтальні складові сили, які діють на поздовжню вісь трактора, разом з вертикальними складовими сили становлять основу випробувальних навантажень. Горизонтальні складові сили, які діють під прямим кутом до поздовжньої площини трактора не враховують, оскільки вони мають другорядне значення (рис. 1.8, а).

|

а) |

б) |

Рисунок 1.8 – Прикладення навантаження механічного зчіпного пристрою: а) – горизонтально; б) – вертикально

Вертикальні складові сили, які діють перпендикулярно до напрямку руху, виражені вертикальним статичним навантаженням S. Технічно допустиме навантаження вказує виробник (рис. 1.8, б).

Зусилля, які прикладають під час випробувань, F, обчислюють у ньютонах за формулою:

|

$$F=\sqrt{F_h^2+F_v^2}$$, |

(1) |

де F

h ― горизонтальна складова сили, Н;

F

v ― вертикальна складова сили, Н;

|

$$F_v=1{,}5g\cdot S$$, |

(2) |

де g = 9,81 м/с

2 прискорення вільного падіння;

S ― статичне вертикальне навантаження на місце з’єднання, Н.

Силу під час випробувань прикладають у звичайному місці з’єднання між механічним зчіпним пристроєм та зчіпною петлею. Люфт між зчіпним пристроєм та зчіпною петлею має бути мінімальним. Силу тяги, яку прикладають до зчіпного пристрою, плавно змінюють у межах від максимального до нульового значення і навпаки. Встановлене навантаження утримують не менше ніж 60 с. Під час випробувань деформація зчіпного пристрою не повинна перевищувати 10% від максимальної пружної деформації. Перевірку проводять після зняття вертикального навантаження та повернення до початкового навантаження 5000 Н.

Під час опрацювання обладнання проведено випробування зчіпних пристроїв виробників:

- ТОВ «ЯРЗ» для напівпричепів 1ПТС-1 та 1ПТС-2;

- ПАТ «ХТЗ ім. С. Орджонікідзе» для трактора ХТЗ- 242К,

- ПАТ «Богуславська сільгосптехніка» для причіпних обприскувачів серії ОПК;

- ТОВ «Слобожанська промислова компанія» для трактора ХТА-200;

- ТОВ «ПК «Пожмашина» для причепа ПТС-4.

Всі зчіпні пристрої витримали заявлені виробниками навантаження без деформації та руйнування.

Висновки дослідження:

1. Використання випробувального обладнання для визначення характеристик сидіння оператора трактора дозволяє встановити характеристичні криві системи пружин сидіння оператора, міцність анкерного кріплення ременя безпеки.

2. Застосування випробувального обладнання для випробування зчіпних пристроїв тракторів та сільськогосподарських машин дозволяє визначити міцність під дією горизонтальної та вертикальної складової сили тяги.

3. Перспективою подальших досліджень є накопичення результатів випробувань для формування інформаційної бази даних про складові елементи, що може слугувати апріорною інформацією у розробленні нових конструкційних рішень сидінь оператора та механічних зчіпних пристроїв сільськогосподарських машин.

Список літератури (мовою оригіналу)

1. Сиденье тракторное. Общие технические условия: ГОСТ 20062-96. — [Чинний від 1997-07-11]. – Минск: Межгосударственный совет по стандартизации, метрологии и сертификации, 1997. – 15 с.

2. Трактори сільськогосподарські. Розташування сидіння оператора. Розміри: ДСТУ ISO 4253:2008. — [Чинний від 2009-01-01]. – К.: Держспоживстандарт України, 2010. – 16 с.

3. Система стандартов безопасности труда. Вибрационная безопасность. Общие требования: ДСТУ ГОСТ 12.1.012:2008. — [Чинний від 2009-01-01]. – К.: Держспоживстандарт України, 2008. – 23 с.

4. Сільськогосподарські та лісогосподарські трактори. Вимоги щодо безпеки. Частина 1. Трактори стандартні: ДСТУ ISO 26322-1:2013. — [Чинний від 2013-01-01]. – К.: Держспоживстандарт України, 2013. – 38 с.

5. Сільськогосподарські машини. Вимоги щодо безпеки. Частина 1. Загальні вимоги: ДСТУ ISO 4254-1:2012. — [Чинний від 2012-01-01]. – К.: Держспоживстандарт України, 2012. – 21 с.

6. Cutini M., Costa C., Bisaglia C. Development of a simplified method for evaluating agricultural tractor’s operator whole body vibration / M. Cutini, C. Costa, C. Bisaglia // Journal of Terraamechanics. – 2016. – Vol. 63 (2016). – P. 23 – 32.

7. Council Directive 78/764/EEC of 25 July 1978 on the approximation of the laws of the Member States relating to the driver’s seat on wheele agricultural or forestry tractors.

8. Сільськогосподарські трактори та машини. Ремені безпеки. Частина 2. Вимоги до міцності анкерних кріплень: ДСТУ ISO 3776-2-2015. — [Чинний від 2015-01-01]. – К.: Держспоживстандарт України, 2014. – 10 с.

9. Сільськогосподарські та лісогосподарські колісні трактори. З’єднання механічні між трактором і причіпним устаткуванням. Методи випробувань: ДСТУ 7819-2015. — [Чинний від 2015-01-01]. – К.: Держспоживстандарт України, 2014. – 13 с.